A K. F. Építőipari Kft. 2017-ben kezdett bele korábbi ígéretes kísérletei alapján a nanobeton anyagú moduláris kéményelemek kifejlesztésébe. Ezt követte a gyártásfejlesztés, a technológiai irányok kimunkálása, majd az üzem felépítése, ahol hamarosan megkezdődik a nanobeton kémények gyártása.

Többféle termékváltozat is piacképesnek bizonyult.

A 4 alaptípus:

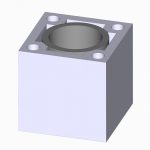

2. ábra GNKBC – béléscsöves könnyűbeton köpenyes nanokémény rendszer (2. ábra)

Ez a típus alapvetően egy külső könnyűbeton köpeny kéménytestből és ennek a tengelyvonalába behelyezett nanobeton kéménycsőből áll. A köpeny és a cső közti teret levegő tölti ki, ami külső légbevezetésként funkcionálhat zárt égésterű, külső légbevezetésű készülékeknél.

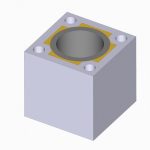

3. ábra GNKBCI – szigetelt béléscsöves könnyűbeton köpenyes nanokémény rendszer (3. ábra)

Ez a típus alapvetően egy külső könnyűbeton köpeny kéménytestből és ennek a tengelyvonalába behelyezett nanobeton kéménycsőből áll, valamint a köpeny és a béléscső közti teret kitöltő üveggyapot hőszigetelésből.

4. ábra GNKBN – béléscső nélküli nanobeton köpenyes nanokémény rendszer (4. ábra)

Ez a típus egyesíti a nanobeton kéménycsövet a köpeny kéménytesttel, és így egy monolit nanobeton egységet képez.

Nyitott tűzterű készülékeknél, mint kültéri tűzhelyek, kemencék, ideális és költséghatékony megoldást jelent.

5. ábra GNKV – vakolt béléscsöves könnyűbeton köpenyes nanokémény rendszer (5. ábra)

Ennél a típusnál a nanobeton kéménycsövet vakolásos technológiával képezzük ki a könnyűbeton köpeny kéménytestben, ami így egy monolit nanobeton egységet képez. Nyitott tűzterű készülékeknél, mint kültéri tűzhelyek, kemencék, ideális és költséghatékony megoldást jelent.

Vannak méretváltozatok, amelyek kezdetben mindösszesen 3 méretlépcsőben indulnak: 130, 170 és 200 mm-es belső csőátmérővel. A moduláris köpenyblokkok minden terméknél 340×340 mm keresztmetszet méretűek és 330 mm magasak.

GYÁRTÁSTECHNOLÓGIAI IRÁNYOK

A termékfejlesztéssel nagyjából párhuzamosan indítható a gyártásfejlesztés is. Alapvetően monoblokk elemekről van szó, amelyek készülhetnek öntéssel vagy vibrációs blokkgyártással. A vibrációs blokkgyártás komplikáltabb technológia, azonban a gyártmányok mechanikai szilárdsága nagyobb, valamint a felületminőség durvább. A szilárdsági tulajdonságok – mint általában az építőanyagoknál – esetünkben is prioritást élveznek, ezért alapvetően vibrációs technológiára alapozunk.

A béléscsövek esetén a geometriából adódóan, miszerint körszimmetrikus héjfelületről van szó, adódnak még egyéb gyártástechnológiai lehetőségek is, amivel a héjképzés megoldható. Ezek a vakoláson alapulnak, így a kéménybéléscső szerkezeti eleme a köpenyblokkban vakolással is kivitelezhető.

Szóba került még a préselés is mint alakítási technológia, azonban ez nyers beton esetében nem alkalmazható – ellentétben például az agyagoknál a téglagyártásban –, mivel a vizet kipréseli a nyers betonból. Ez a jelenség egyébként a vibrációs blokkgyártás technológiai paramétereiben is jelentőséggel bír. A főbb alakítási-formázási megoldásokon túl a kiegészítő technológiai megoldásokat is figyelembe kell venni.

A gyártás folyamán időrendileg első az alapanyagok tárolása és előkészítése. Az alapanyagraktár alapvető jelentőségű a gyártáskiszolgáláshoz.

Ennek mérete a lehetőségekhez (helyi és befektetési) képest meghatározott, ideális esetben akár 1 heti gyártást is biztosít, de minimum 1 napi betárolás szükséges.

Az alapanyagok közül a nanobetonhoz szükséges homok, illetve finom homokos kavics víztartalma elhangolhatja a betonösszetételt, ezért annak előkészítése, szárítása szükséges.

Az alakítást-formázást követően a beton kötése egy viszonylag hosszabb – jellemzően akár 28 napos – folyamat. Az összeállítás-keverés után 2 órával a beton tipikusan már nem alakítható, 24–48 órával később már rakományképzés lehetséges, 7–20 (akár 28) nappal később pedig már felhasználható a termék (természetesen a betonanyag továbbra is „köt”, de ez már a felhasználást jelentősen nem befolyásolja). A finomszemcsés alapanyag miatt a gyártmányoknál jelentős hőfejlődés várható, ez a termék repedését okozhatja, ezért utókezelés szükséges. Ez történhet gyártásközi tárolóterületen fóliás takarással, párásítással.

Végül a késztermék raktározása is megoldandó, lehetőség szerint a beton utókezelésének (párásításának) biztosításával. A raktár mérete a lehetőségek függvénye (helyszíni és pénzügyi lehetőségek), de külső helyszínen, a gyártástól távolabb is megoldható.

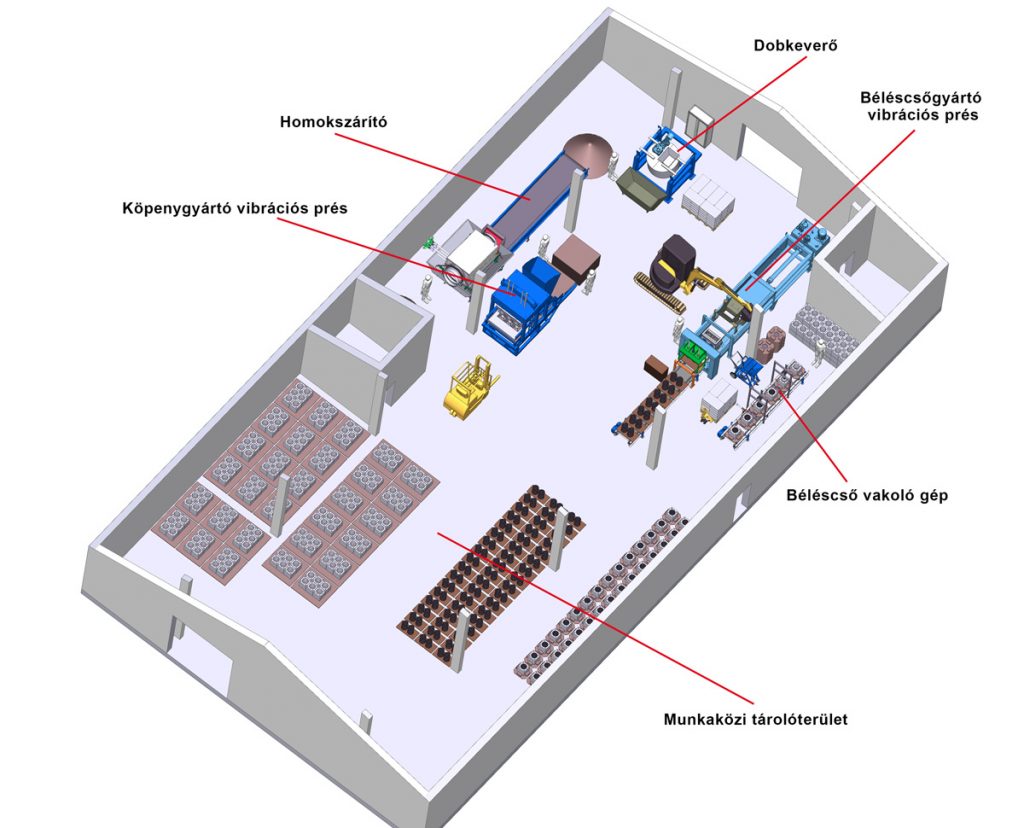

GYÁRTÁSTECHNOLÓGIA KIALAKÍTÁSA

A megfelelően kialakított gyártástechnológia számos szempontnak kell megfeleljen, amiből az első a logisztikailag optimalizált technológiai sor létrehozása. Célja, hogy a gyártóberendezések között a lehető legkevesebb „fölösleges” anyagmozgatás történjen.

Ideális esetben az alapanyagok behelyezése után egyik gépről a másikra továbbítódik az előgyártmány, a félkész termék, és végül a tárolóhoz ér. A nanokéménygyártó üzem ennek megfelelően kialakított főbb egységei az 1. ábrán láthatók.

Az üzem és a gyártóberendezések beüzemelés alatt vannak, remélhetőleg pár hónapon belül kezdődhet a termelés a váci telephelyen.